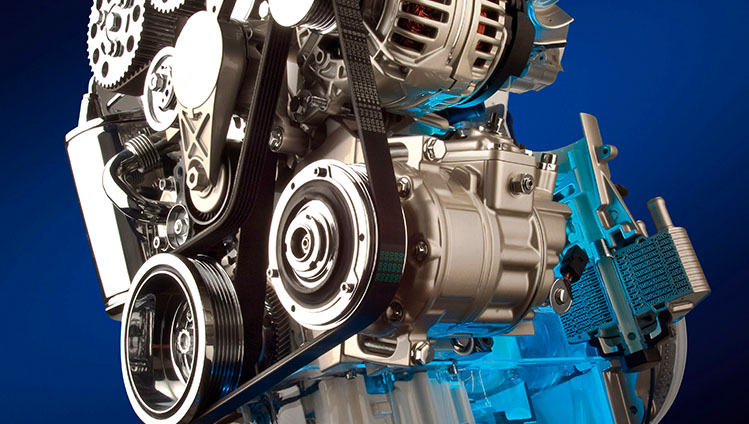

Prezentă în Timișoara din 2002, an în care s-a așezat piatra de temelie, fabrica ContiTech România realizează în cele două unități de producție conducte din aluminiu pentru instalaţiile de aer condiţionat și climatizare în cadrul unității comerciale Mobile Fluid System (MFS), respectiv curele de transmisie și distribuție în cadrul unității comerciale Power Transmission Group (PTG). Produsele sunt manufacturate atât pentru piața pieselor de schimb, cât şi pentru producătorii auto.

În acest moment, fabrica ContiTech din Timișoara asigură peste 1800 locuri de muncă, se întinde pe 22.860 metri pătrați hale de producție și produce anual aproximativ 17 milioane de curele și aproximativ 9 milioane de conducte de aer condiționat pentru mașini de pasageri, mașini industriale și vehicule comerciale din Europa, Asia și America. De la deschidere până în prezent, fabrica din Timișoara a livrat peste 163 de milioane de curele de transmisie și distribuție și peste 128 de milioane de piese pentru sistemele de aer condiționat. Portofoliul de clienți al fabricii cuprinde numeroși producători de autovehicule de pe piața mondială.

Easy Engineering: Ce a produs unitatea in acest an pandemic?

ContiTech: În anul 2020, în contextul pandemiei de Coronavirus, la fel ca întreaga industrie, Contitech România a fost de asemenea impactată de scăderea comenzilor. În principiu sortimentul nu a suferit modificări semnificative și s-au produs și vândut aceleași produse ca și înainte de pandemie. Doar volumele produse s-au redus semnificativ pentru o perioadă de două, trei săptămâni în urma opririi temporare a activității clienților noștri. Fabrica a folosit acest interval de timp în mod constructiv și a lucrat la elaborarea noilor reguli de conduită pentru protecția împotriva COVID și implementarea acestor reguli în fabrică. Regulile de distanțare socială sunt foarte greu de respectat atunci când un schimb de aproximativ 500 de oameni trebuie să intre la muncă la aceeași oră și pe aceeași poartă. De asemenea am comandat echipamentul de protecție necesar astfel încât la reluarea activității toți salariații să se simtă protejați și în siguranță.

Fabrica de conducte din aluminiu pentru sistemele de aer condiționat a produs piese pentru tubulatura de aer condiționat de înaltă și joasă presiune, tubulatura de aer condiționat cu schimbător de căldură integrat și tubulatura de aluminiu folosită pentru răcirea cu apă a bateriilor.

Activitatea fabricii de curele de distribuție și transmisie s-a concentrat în mod predominant pe curelele vândute pe piața pieselor de schimb (service auto), ca de exemplu curele multrapezoidale CONTI® UNIPOWER TOUGH GRIP cu stabilitate foarte mare (zgomot, abraziune) în termen de nealiniere, umezeală și porniri la rece și CONTI® UNIPOWER ECO₂-FLEX, curele foarte flexibile pentru eficiență crescută, consum de combustibil redus și emisii reduse de CO₂.

E.E: Care sunt cele mai semnificative proiecte din anul 2020?

ContiTech: În decursul ultimilor ani, în Contitech România au fost dezvoltate și implementate proiecte și soluții de îmbunatățire a activității productive în direcția alinierii la noile tendințe din industria automotive.

Astfel că, din dorința de a eficientiza procesele de producție, în divizia Fluid a fost înființată echipa de automatizări interne, care a reușit în decursul unui an să își folosească expertiza în proiectarea, realizarea și implementarea de roboți integrați în proces pentru manipularea țevilor.

Un alt proiect de impact dezvoltat de o echipă din cadrul fabricii îl constituie tehnologia laser pentru lipire dedicată sudării tubulaturii pentru sistemele de aer condiționat ale mașinilor. Această tehnologie înlocuiește lipirea cu flacăra fiind mult mai ecologică, mai curată și mai performantă. Mașina are la bază tehnologie laser de top și poate suda conectori pentru toate tipurile de linii de climatizare, inclusiv ventili de umplere. Conceptul nu a fost gândit doar pentru producția de serie, ci și pentru activități de cercetare-dezvoltare în domeniul sudării cu laser.

De asemenea, fabrica a implementat un proces nou pentru fabricarea de linii de aer condiționat de nouă generație, folosind gaz de înaltă presiune pentru a reduce emisiile de CO2.

În divizia de Power Transmission s-au făcut îmbunătățiri considerabile la sistemul de răcire pentru stațiile de vulcanizare astfel că a crescut productivitatea în aria de producție prin scurtarea timpilor de răcire la stațiile de vulcanizare și s-a implementat sistemul de osmoză inversă la sistemul de apă de proces pentru cazanele de abur, care a generat reducerea consumului de energie și reducerea cantității de apă uzată.

E.E: Ce soluții / produse au fost folosite în cadrul proiectelor?

ContiTech: Unul dintre marile beneficii ale apartenenței unui concern, precum Continental, este facilitarea schimbului de idei între specialiștii companiei și altfel posibilitatea împărtășirii celor mai bune practici. De departe, buna colaborare, atât în cadrul fabricii, cât și cu alte echipe din divizie, au constituit unul dintre pionii principali ai succesului acestor proiecte, iar cea mai mare realizare a noastră, în această perioadă de pandemie, a fost dezvoltarea muncii în echipă în perioade atât de dificile. Am demonstrat că până și momentele de criză pot aduce oportunități dacă știm cum să le folosim.

E.E: Ce prognoze aveți pentru anul 2021?

ContiTech: Pentru anul 2021 ne dorim o revenire la normal și continuarea creșterii fabricii prin dezvoltarea tuturor ariilor de activitate. Avem o serie de proiecte importante în derulare, focusate pe îmbunătățirea performanței productive dar și a condițiilor de lucru pentru angajații noștri.

În anul 2021, Contitech România dorește în continuare să asigure locuri de muncă pentru toți angajații actuali, se focusează pe îmbunătățirea condițiilor de lucru pentru aceștia și, desigur, lucrează la îmbunătățirea performanței productive prin implementarea noilor tehnologii.