Conform unui sondaj recent realizat de OpenText, 92% dintre producători consideră că responsabilitatea socială a întreprinderilor (CSR) este importantă pentru reputaţia lor generală pe pieţe. Cu toate că strunjirea oţelului este, prin natura sa, un proces care generează deşeuri, producătorii îşi pot optimiza durabilitatea fără a compromite siguranţa procesului — chiar şi în contextul provocărilor fără precedent survenite odată cu criza COVID-19. În cele ce urmează, Rolf Olofsson, Manager de produs în cadrul companiei Sandvik Coromant, liderul global în domeniul aşchierii metalului,prezintă o abordare diferită a strunjirii oţelului.

Conform celor 17 obiective globale pentru o dezvoltarea durabilă stabilite de Naţiunile Unite (ONU), este de aşteptat ca producătorii să reducă la minimum efectele nocive pe care fabricile lor le au asupra mediului, iar aceasta nu doar prin optimizarea consumului energetic. Deşi CSR este important pentru companii, Sandvik Coromant estimează că producătorii pierd între 10% şi 30% din materiale în cadrul proceselor de prelucrare, cu o eficienţă obişnuită a prelucrării sub 50%, care include etapele de proiectare, planificare şi aşchiere.

Deci ce pot face producătorii? Obiectivele ONU recomandă două căi principale care ţin cont de factori precum populaţia aflată în creştere, resursele finite şi economia lineară. Prima cale este abordarea acestor provocări cu ajutorul tehnologiei. Conceptele de la baza sistemului Industry 4.0 — precum sistemele ciber-fizice, Big Data sau Internet of Things (IoT) — sunt frecvent invocate ca fiind calea de urmat pentru producătorii care doresc să reducă deşeurile.

Însă acest lucru nu ia în considerare faptul că majoritatea producătorilor încă nu utilizează maşini moderne cu capacităţi digitale pentru operaţiile lor de strunjire a oţelului.

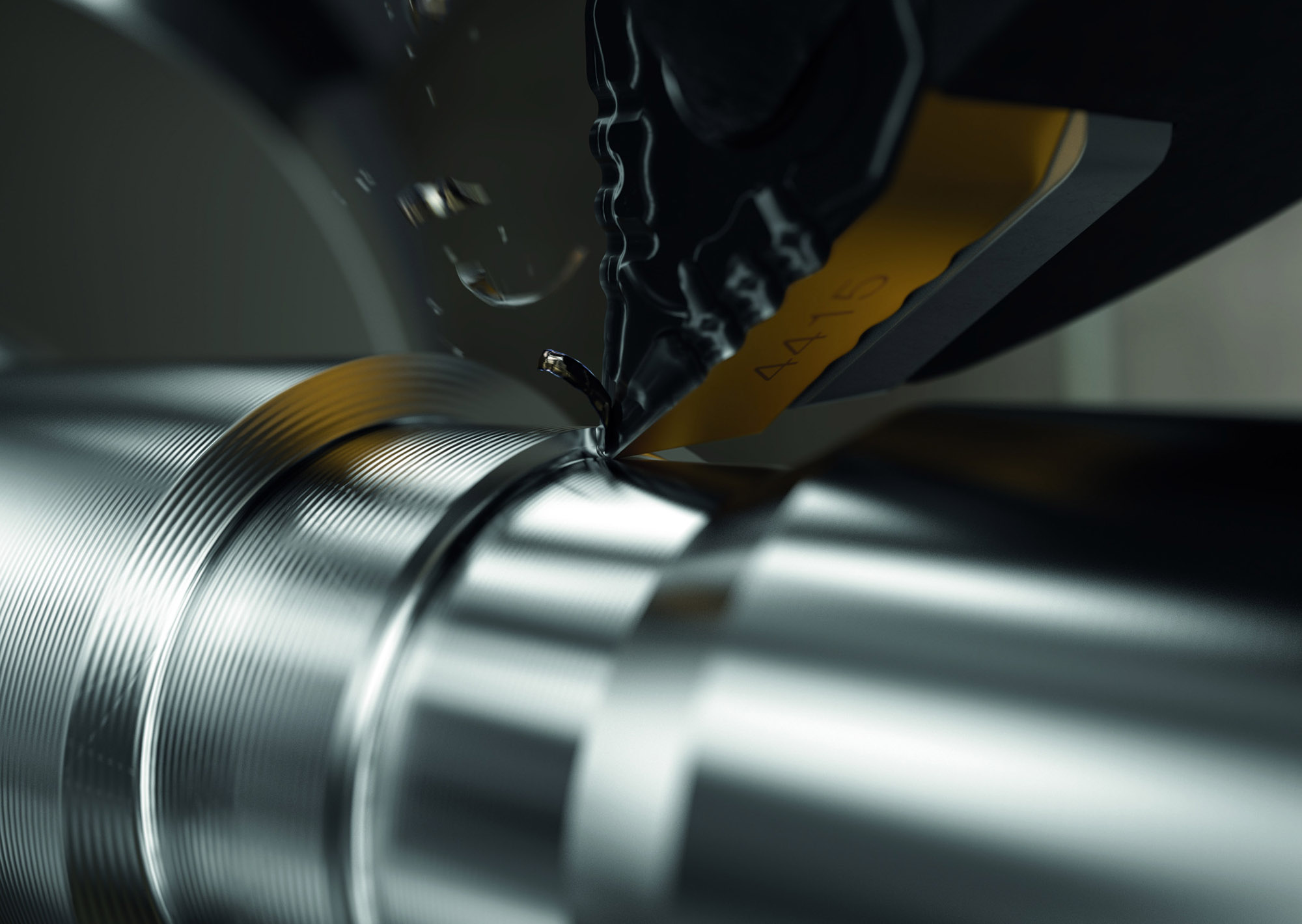

Cei mai mulţi producători conştientizează importanţa alegerii calităţii plăcuţei pentru ca strunjirea oţelului să devină mai eficientă şi productivă, precum şi modul în care aceasta afectează performanţa totală şi durabilitatea sculei. Totuşi, mulţi greşesc prin faptul că nu iau în considerare întregul concept de prelucrare, adică totul de la plăcuţe avansate, portscule şi soluţii digitale uşor de implementat. Fiecare dintre aceşti factori poate face strunjirea oţelului mai sustenabilă prin reducerea consumului de energie şi reducerea la minimum a deşeurilor.

Viteze de aşchiere reduse

Producătorii se confruntă cu o serie de provocări în cadrul operaţiilor de strunjire a oţelului. Acestea includ obţinerea mai multor piese per muchie prin utilizarea unei singure plăcuţe, creşterea vitezelor de îndepărtare a metalului, reducerea timpilor de ciclu, optimizarea nivelurilor inventarului şi, desigur, reducerea la minimum a pierderilor de materiale.

Dar dacă ar exista o modalitate de face faţă tuturor acestor provocări, însă urmărind per total o mai mare sustenabilitate? O modalitate de reducere a consumului de energie constă în reducerea vitezelor de aşchiere. Producătorii pot menţine productivitatea crescând proporţional viteza de avans şi adâncimea de aşchiere. Pe lângă economia de energie, acest lucru are ca rezultat şi o durabilitate mai mare a sculei. În procesele de strunjire a oţelului, Sandvik Coromant a descoperit că o creştere medie cu 25% a durabilităţii sculei, combinată cu o performanţă fiabilă şi predictibilă, poate reduce la minimum pierderile de materiale atât de la piesa de prelucrat, cât şi de la plăcuţă.

Alegerea corectă a calităţii plăcuţei este foarte utilă în această privinţă. De aceea, Sandvik Coromant a adăugat o pereche nouă de calităţi de carbură P pentru strunjire, denumite GC4415 şi GC4425, la gama sa. Calitatea GC4425 oferă rezistenţă optimizată la uzură, rezistenţă la căldură şi tenacitate, iar calitatea GC4415 este concepută pentru a completa calitatea GC4425 atunci când este necesară o performanţă sporită şi o rezistenţă ridicată la căldură.

Este important de menţionat că ambele calităţi pot fi utilizate cu materiale dure, precum Inconel şi calităţi ISO-P de oţel inoxidabil nealiat care sunt deosebit de complexe şi dificil de prelucrat. Calitatea potrivită poate ajuta la prelucrarea unui număr mai mare de piese în cadrul unor procese de producţie în masă şi/sau în serie.

Calitatea GC4425 asigură o siguranţă extrem de ridicată a procesului prin capacitatea sa de a menţine o muchie aşchietoare intactă. Deoarece cu ajutorul unei plăcuţe se pot obţine mai multe piese per muchie, sunt consumate mai puţine carburi pentru a prelucra acelaşi număr de componente. În plus, plăcuţele cu performanţă constantă şi predictibilă permit evitarea deteriorării piesei de prelucrat, ceea ce reduce la minimum pierderile de material de prelucrat. Ambele avantaje reduc debitul de aşchii generat.

În plus, atât în cazul calităţii GC4425, cât şi al calităţii GC4415, substratul şi acoperirea plăcuţei au fost dezvoltate pentru a rezista mai bine la temperaturi ridicate. Aceasta reduce efectul care cauzează uzura excesivă şi, în consecinţă, materialul are o capacitate ridicată de a menţine muchia aşchietoare a plăcuţei la temperaturi mai ridicate.

Totuşi, producătorii trebuie să ia în considerare şi utilizarea de lichid de răcire împreună cu plăcuţa. Dacă se utilizează o sculă cu lichid de răcire pe partea superioară şi inferioară, oprirea lichidului de răcire de pe partea superioară poate fi benefică în cazul anumitor operaţii. Funcţiile principale ale lichidului de aşchiere sunt evacuarea aşchiilor, răcirea şi lubrifierea între sculă şi materialul de prelucrat.

Dacă este aplicat în mod corect, aceasta va creşte la maximum randamentul, va creşte siguranţa procesului şi va îmbunătăţi performanţa sculei şi calitatea componentei. Şi utilizarea de portscule cu alimentare cu lichid de răcire intern poate îmbunătăţi durabilitatea plăcuţei.

Să descoperim straturile

GC4425 şi GC4415 conţin fiecare stratul Inveio® din a doua generaţie, un strat de acoperire texturat din alumină (Al2O3) cu depunere chimică din vapori (CVD) care a fost dezvoltat pentru domeniul prelucrării. Examinarea stratului Inveio la nivel microscopic arată că suprafaţa materialului este caracterizată de orientarea unidirecţională a cristalelor. În plus, orientarea cristalelor a fost îmbunătăţită semnificativ în cazul stratului de acoperire Inveio din a doua generaţie. Chiar mai mult decât înainte, absolut toate cristalele stratului de acoperire din alumină sunt aliniate în aceeaşi direcţie, ceea ce creează o barieră puternică spre zona de aşchiere.

Inveio oferă plăcuţei o rezistenţă ridicată la uzură şi o durabilitate mai mare. Desigur, sculele durabile favorizează reducerea costului per piesă. În plus, substratul de carbură al materialului conţine o proporţie mare de material din carbură reciclat, făcând din acestea una dintre cele mai ecologice calităţi.

Pentru a verifica aceste afirmaţii, calitatea GC4425 a fost supusă de către clienţii Sandvik Coromant la teste înainte de introducerea sa pe piaţă. Printre aceşti clienţi se numără o companie din domeniul ingineriei generale care a folosit atât o plăcuţă a concurenţei, cât şi plăcuţa GC4425 în producţia de cilindri de presiune. O calitate ISO-P a fost supusă prelucrării axiale externe continue şi semifinisării la o viteză de aşchiere (vc) de 200 m/min, o viteză de avans de 0,4 mm/rot (fn) şi o adâncime de aşchiere (ap) de 4 mm.

În mod obişnuit, producătorii măsoară durabilitatea sculei prin numărul de piese de prelucrat care au fost prelucrate (buc). În timp ce calitatea concurenţei a prelucrat 12 piese înainte de a se uza din cauza deformării plastice, plăcuţa Sandvik Coromant a produs 18 piese şi, astfel, a lucrat pe o durată cu 50% mai mare, cu o uzură stabilă şi predictibilă.

Acest exemplu demonstrează avantajele care pot fi obţinute prin reunirea elementelor de prelucrare potrivite şi modul în care recomandările privind sculele şi regimul de aşchiere de primă opţiune, de la un partener de încredere precum Sandvik Coromant, pot ajuta la obţinerea siguranţei procesului şi la reducerea timpului pierdut pentru găsirea sculelor potrivite. Instrumentele online s-au dovedit a fi populare şi în ajutarea producătorilor să evalueze cele mai bune plăcuţe şi calităţi pentru strunjire conform cerinţelor, aşa cum este CoroPlus® Tool Guide.

Pentru a facilita monitorizarea propriu-zisă a procesului, Sandvik Coromant a dezvoltat de asemenea software-ul CoroPlus® Process Control care poate monitoriza prelucrarea în timp real şi acţiona în conformitate cu protocoalele programate în cazul în care apar probleme specifice — de exemplu, oprind maşina sau înlocuind o sculă aşchietoare uzată.

Un cerc perfect

Aceasta ne aduce la cea de-a doua recomandare a ONU pentru o prelucrare mai sustenabilă: orientarea spre o economie circulară, în care deşeurile sunt privite ca materie brută şi repuse într-un ciclu cu resurse neutre. Este tot mai clar faptul că o economie circulară poate fi atât ecologică, cât şi profitabilă pentru producători.

Aceasta include reciclarea sculelor din carbură monobloc — până la urmă, cu toţii avem de câştigat atunci când sculele uzate nu sunt eliminate ca deşeuri sau ca fiare vechi. Ambele calităţi GC4415 şi GC4425 conţin o cantitate semnificativă de carbură reciclată. Producerea de scule noi din carbură monobloc reciclată necesită cu 70% mai puţină energie decât fabricarea acestora din materii prime neprelucrate, ceea ce presupune, de asemenea, reducerea cu 40% a emisiilor de dioxid de carbon.

De asemenea, există programul de reciclare a carburilor al companiei Sandvik Coromant, disponibil pentru clienţii noştri din toată lumea. Compania răscumpără plăcuţe şi scule rotative uzate, indiferent de origine, de la clienţii săi. Acest lucru este cu adevărat necesar dacă luăm în considerare cât de rare vor deveni, cu timpul, materiile brute. Rezervele estimate de wolfram, de exemplu, sunt de aproximativ 7 milioane de tone, ceea ce înseamnă un consum de aproximativ 100 de ani. Iniţiativa de reciclare a adus compania Sandvik Coromant la o circularitate de 80% prin programul de răscumpărare a carburilor.

În ciuda incertitudinilor actuale de pe piaţă, producătorii nu îşi pot uita celelalte obligaţii, inclusiv CSR. Din fericire, printr-o nouă abordare a prelucrării şi utilizarea plăcuţelor de carbură potrivite, producătorii îşi pot îmbunătăţi sustenabilitatea fără a compromite siguranţa proceselor — şi pot face acest lucru mai eficient în contextul provocărilor generate pe pieţe de criza COVID-19.

Accesaţi site-ul web al companiei Sandvik Coromant pentru a afla mai multe informaţii.