În fiecare an Ansys Mechanical continuă să dezvolte funcții și capabilități care extind posibilitățile analizei structurale. Cu progrese în predicțiile de resurse de inteligență artificială/învățare automată (AI/ML), optimizarea topografiei și multe altele, cea mai recentă versiune vă permite să efectuați analize de simulare structurală mai precise, mai eficiente și mai ușor de personalizat.

Ansys 2023 R1 se concentrează pe îmbunătățiri care vă permit să realizați simulări mai eficiente și mai precise de analiză cu elemente finite (FEA) folosind Mechanical, inclusiv:

- Reasociativitate bazată pe geometrie (GBA)

- Adaptarea rețelei de discretizare (mesh) păstrând geometria originală (GPAD)

- Predicția resurselor

- Optimizarea topografiei

- Configurarea contactelor

- Reasociativitatea bazată pe geometrie (GBA)

Mechanical este cunoscut în industrie pentru abilitatea sa de a lucra cu geometria de bază prin crearea rețelei de discretizare, configurarea analizei și rezolvarea acesteia. Utilizatorii vechi de ANSYS Mechanical știu că atunci când fac modificări la geometrie, asociativitatea mesh-ului cu geometria poate fi pierdută, iar setările definite anterior în Mechanical pot deveni nedefinite. Ansys Workbench a avut capacități de reasociere a setărilor modelului după modificări ale geometriei, dar procesul nu a fost întotdeauna imbatabil.

Au trecut zilele în care se făcea o modificare și se vedea un arbore plin de semne de întrebare din cauza pierderii asociativității. În 2023 R1, puteți efectua în mod eficient modificări la un model și puteți utiliza noul instrument Scoping Wizard pentru a detecta și restabili în mod automat asocierea.

Acum dacă importați un model actualizat înapoi în Mechanical, diferite părți ale geometriei vor fi colorate în funcție de asociativitate. Puteți apoi să vă croiți drum prin listă pentru a vizualiza ce a fost reasociat și ce nu. Elementele care sunt găsite și pot fi reasociate sunt colorate în verde, elementele cu potriviri multiple sunt colorate în galben, iar elementele care nu pot fi reasociate automat sunt colorate în roșu.

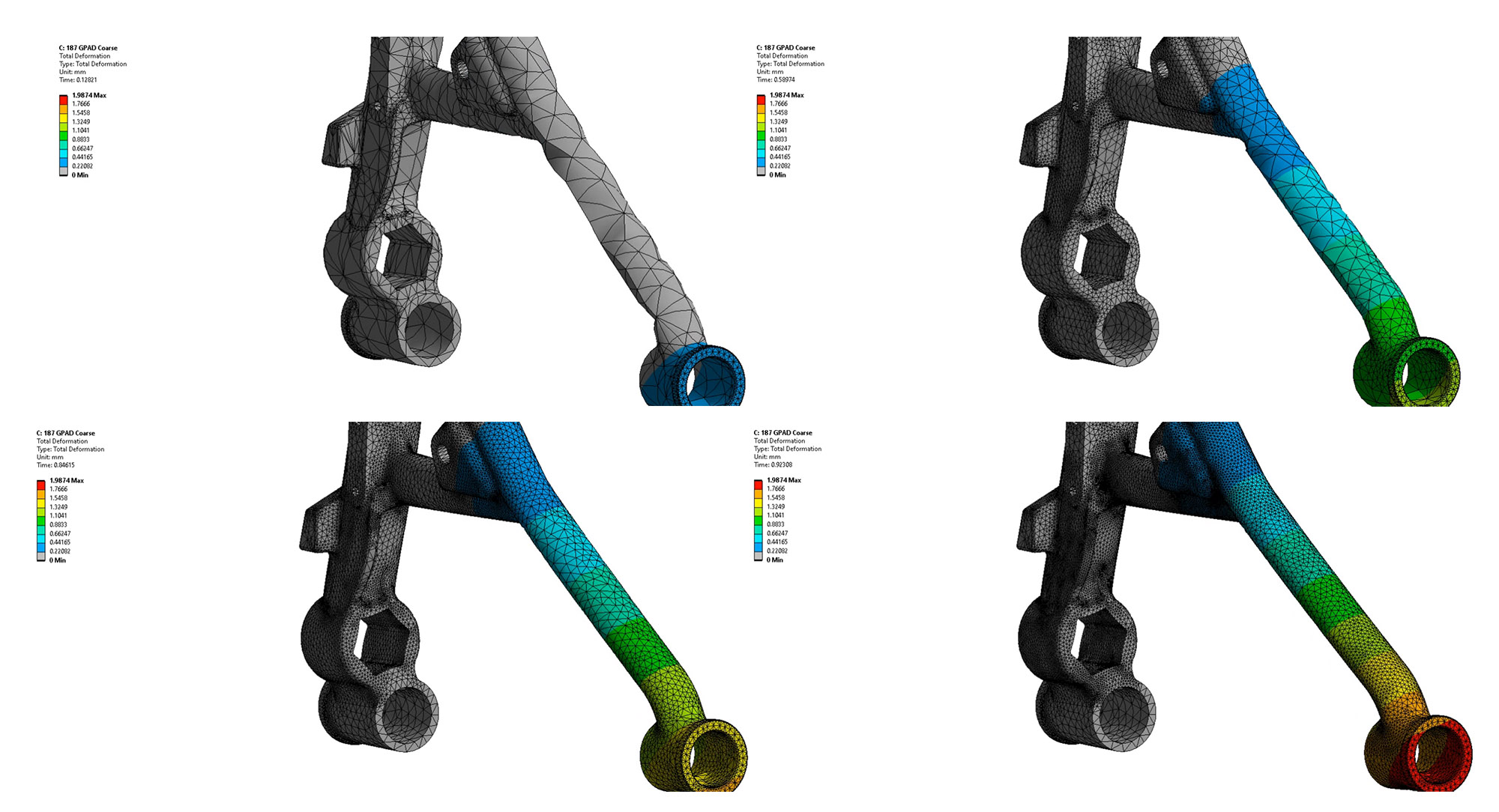

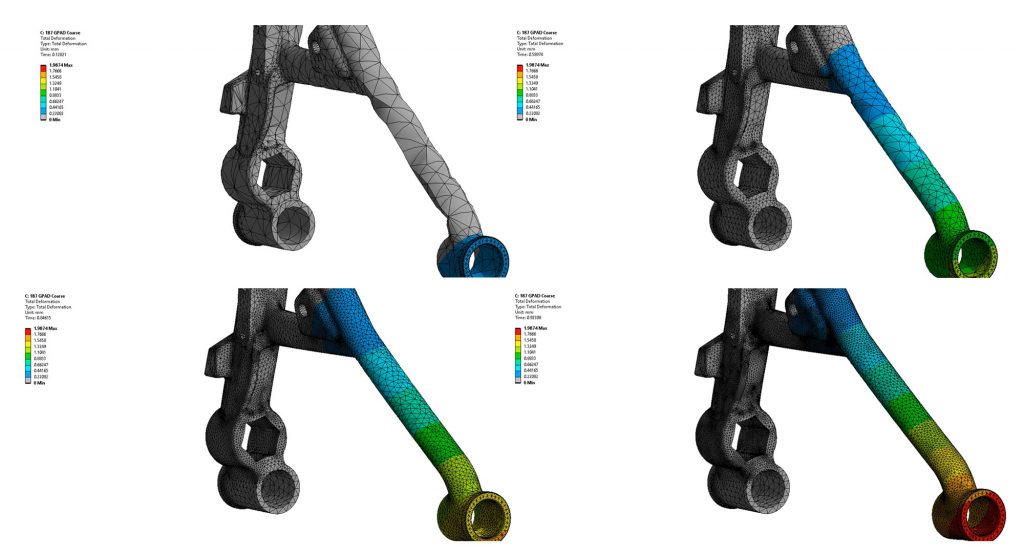

2. Adaptarea mesh-ului păstrând geometria originală (GPAD).

Ați fost vreodată nevoit să rezolvați un model complex în Mechanical cu care nu erați familiarizat sau nu aveați cunoștințe prealabile despre zonele critice de solicitare și deformare? În trecut, existau două metode de abordare a acestei probleme:

- Generarea unui mesh mai grosier, rezolvarea modelului și rafinarea zonelor importante.

- Generarea unui mesh supra-rafinat de la început pentru a surprinde cu precizie zonele importante.

Înțelegem că aceste metode consuma foarte mult timp, așa că am introdus o nouă funcție pentru a îmbunătăți eficiența pentru studiile de durabilitate. Această nouă caracteristică, adaptarea mesh-ului păstrând geometria originală (GPAD), elimină necesitatea unui mesh inițial supra-rafinat și elimină presupunerile privind dimensionarea elementelor.

GPAD vă permite să începeți o simulare cu un mesh grosier și, pe măsură ce modelul este rezolvat, solverul monitorizează mărimi precum variația tensiunii în regiuni și rafinează automat mesh-ul. Rafinarea mesh-ului are loc prin potrivirea cu modelul CAD care stă la bază, apropiindu-se mai mult de forma reală a modelului decât bazându-se pe un mesh grosier rezolvat anterior. Deoarece retușarea are loc în timpul fazei de soluționare, aceasta îmbunătățește precizia fără a creste timpul soluționării analizei.

3. Predicția resurselor

Simulările FEA devin din ce în ce mai mari și mai complexe din cauza diferitelor tipuri de elemente, materiale, contacte, îmbinări, condiții la limită, încărcări și multe altele. În același timp, utilizarea resurselor de calcul de înaltă performanță crește exponențial, atât local cât și în cloud. În această etapă, este extrem de important să se cunoască cerințele hardware, cum ar fi memoria și numărul de unități centrale de procesare (CPU).

În această lume a simulării, sensibilă la costuri și la timp, este important să se înțeleagă numărul optim de unități centrale de procesare care conduce la scăderea timpului și a costurilor simulării. Îmbunătățirile aduse predicției resurselor vă permit acum să rezolvați această problemă prin predicția memoriei necesare, a timpului de rezolvare și a performanței de scalare a solverului înainte de a rezolva problema.

Predicția resurselor utilizează algoritmi bazați pe ML pentru a prezice memoria și timpul de rezolvare pentru modelele complexe de simulare. Acest algoritm analizează milioane de puncte de date anonime din simulări rezolvate anterior și compară aceste date cu modelul pe care îl rezolvă utilizatorul pentru a obține predicția dorită. Această caracteristică funcționează cu analiza statică și modală liniară, atât cu rezolvări iterative, cât și directe și oferă performanțe de scalare de până la 32 de nuclee, începând cu Ansys 2023 R1.

4. Optimizarea topografica

De-a lungul timpului, diferite tehnici de optimizare au fost încorporate în Mechanical, cum ar fi studiul parametric, optimizarea topologiei, optimizarea Lattice (structura de zabrele) și optimizarea formei. În 2023 R1, venim cu o nouă capabilitate numită optimizare topografică.

Performanțele de proiectare a structurilor fabricate depind în mare măsură de masă, în special atunci când structura este supusă unei sarcini dinamice, prin urmare, reducerea greutății este crucială. În cazul structurilor subțiri, nu putem aplica optimizarea topologică, iar alte metode sunt mai puțin eficiente în găsirea unei soluții, mai ales atunci când avem constrângeri de asamblare și de proiectare.

Optimizarea topografică funcționează cel mai bine în acest tip de scenariu, în care nu modificăm grosimea sau forma structurii, ci folosim tehnici de morfologie liberă pentru a identifica locațiile optime ale mesh-ului. Se pot utiliza diferite controale pentru a ne asigura că proiectul este fabricabil. Această abordare contribuie la îmbunătățirea zgomotului, vibrațiilor și a durității (NVH), a oboselii, a performanțelor în caz de accident și/sau poate reduce greutatea structurii.

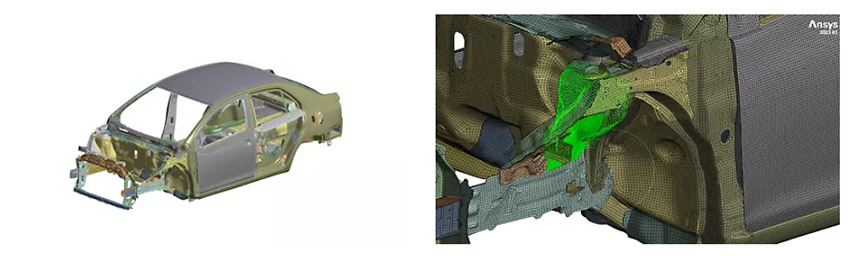

5. Configurarea contactelor

Pentru utilizatorii din industria auto, configurarea contactelor pentru simulările de caroserie (BIW) poate deveni un proces foarte greoi. Acest lucru se datorează în principal faptului că aceste simulări BIW implică o varietate de caracteristici complexe și o varietate de tipuri de contact diferite, inclusiv adezivi, sudură, nituire și altele. În trecut, pentru crearea contactelor multiple era necesară editarea manuală pentru a configura contactele pe fața corectă a suprafețelor de contact.

La definirea unui contact, suprafețele de contact sunt asociate în perechi în care una este CONTACT, iar cealaltă este TARGET.

Îmbunătățirile din noua versiune Ansys 2023 R1 simplifică acum configurarea contactelor prin specificarea faptului că suprafața TARGET ține cont de ambele fețe ale suprafeței și elimină necesitatea de a crea mai multe definiții de contacte.

Cele 5 noi capabilități descrise mai sus, aduse de Ansys 2023 R1 înlesnesc mult eforturile inginerilor atât în faza de pregătire a modelului, cat și în faza de soluționare, ajutând la obținerea unui produs performant și fabricabil.

Prezentă pe piața de profil din România încă din anul 1991, INAS S.A. este astăzi furnizor principal de soluții CAD/CAM/CAE/PLM/IoT/AR și servicii conexe, pentru industria românească. Încă de la înființare, INAS s-a remarcat prin orientarea constantă către client și prin preocuparea de a introduce pe piață produse software complete și inovative care să răspundă celor mai exigente cerințe ale utilizatorilor săi.

Având și o bogată experiență practică, acumulată ca urmare a colaborărilor cu parteneri de prestigiu atât din industria românească cât și din străinătate, specialiștii INAS furnizează consultanță tehnică de specialitate în domeniul ingineresc, respectiv servicii de proiectare și analiză, pentru o gamă largă de domenii industriale, de la construcția de autovehicule și mașini grele la industria nucleară și apărare.

Pentru informații suplimentare, contactați office@inas.ro