Departamentul de motorsport de la BMW a avut o colaborare strânsă şi de lungă durată cu dezvoltarea de serie – iar acest lucru este valabil şi pentru controlul calităţii noului model BMW M4 DTM pentru sezonul 2017. BMW Motorsport utilizează aceeaşi tehnologie revoluţionară de măsurare 3D care este folosită la modelele de serie la uzina BMW Group din München.

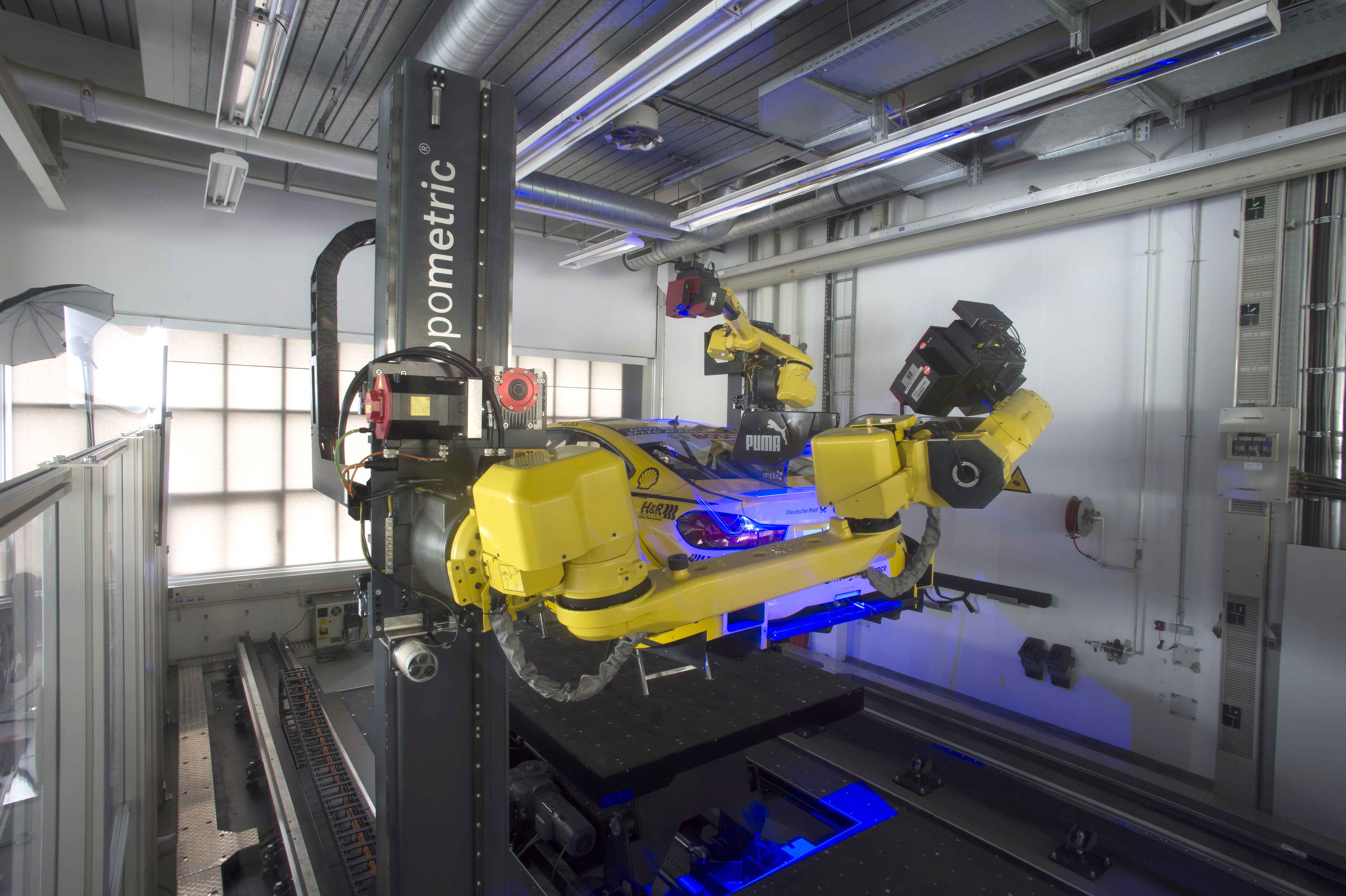

Două braţe robotice lucrează în sus şi în jos la noul BMW M4 DTM, scanând şasiul şi toate componentele sale aerodinamice milimetru cu milimetru pentru a crea un model 3D perfect – totul complet automatizat. Acest sistem avansat de măsurare a fost utilizat în premieră în dezvoltarea noului BMW Seria 5. Acum a fost folosit intensiv de către inginerii de la BMW Motorsport.

Până la ultimul detaliu

Celula optică de măsurare, complet automatizată – singura de acest fel – oferă controlul perfect al calităţii după asamblarea unei maşini de curse. Cu o maşină atât de sofisticată precum BMW M4 DTM, care este asamblată complet manual, este vital ca toate dimensiunile să fie respectate şi puse în aplicare corect. Prin aceasta, se asigură funcţionarea complexei activităţi aerodinamice aşa cum a fost planificată şi testată, dar şi respectarea cu stricteţe a specificaţiilor din regulamente. Celula optică de măsurare este instrumentul perfect pentru această sarcină întrucât funcţionează cu o acurateţe incredibilă şi economiseşte foarte mult timp în comparaţie cu procedurile anterioare.

În competiţii precum DTM, toate măsurătorile privind maşinile sunt reglementate cu precizie milimetrică. Orice discrepanţe de la dimensiunile specificate poate duce la sancţiuni severe precum descalificarea maşinii în cauză. Astfel există obligativitatea exactităţii măsurărilor încă din faza de dezvoltare.

Precizie de măsurare: 100 de microni

Designul acestei celule de măsurare revoluţionare cuprinde două braţe robotice, care se pot mişca independent şi se pot deplasa lateral de-a lungul maşinii aflată pe şine. Acest aranjament permite utilizarea simultană a doi roboţi mici flexibili, fiecare echipat cu doi senzori, într-un spaţiu relativ mic. Comparativ cu procedurile anterioare, în care roboţii erau capabili să gestioneze doar o jumătate a maşinii o dată şi puteau utiliza un singur senzor, măsurătorile necesită acum aproape jumătate din timp şi sunt realizate în doar câteva zile.

În prima fază, senzorii înregistrează punctele de referinţă, după care scanează suprafeţe individuale, fiecare de aproximativ 80 cm x 80 cm. Ulterior, pe baza acestor măsurători, un computer realizează automat o imagine tridimensională a întregii maşini, care poate fi comparată cu planurile de design. În acest mod pot fi identificate posibilele diferenţe, toleranţe şi cele mai mici discrepanţe. Acurateţea măsurătorii este mai mică de 100 de microni, aproximativ grosimea firului de păr al omului. Pentru că celula de măsurare este complet automatizată, este posibilă şi realizarea inspecţiilor în afara orelor obişnuite de lucru, pentru a primi rezultatele cât mai rapid posibil şi pentru a putea obţine un avantaj decisiv faţă de concurenţă.