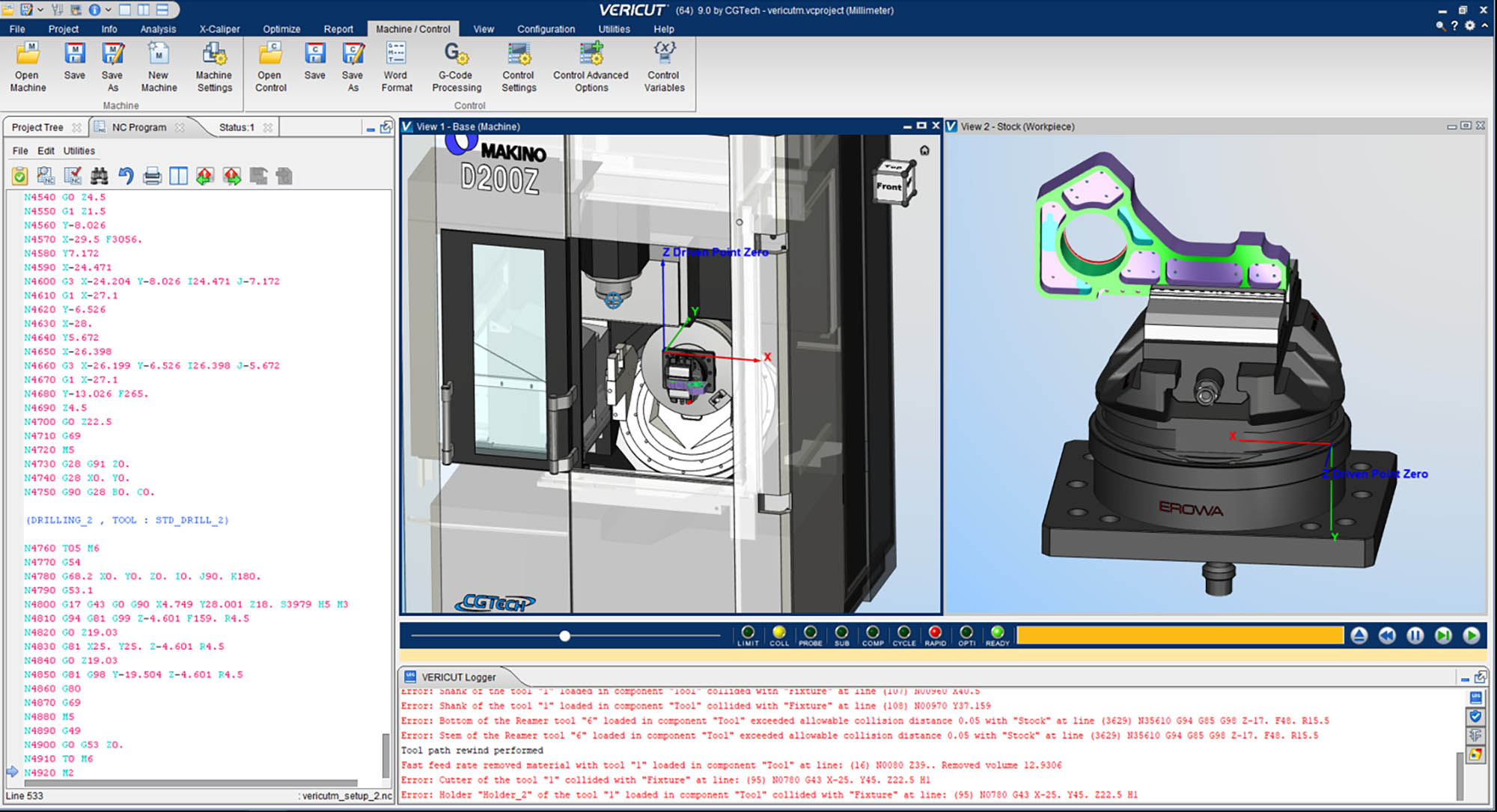

Vericut, soluția celor de la CGTech este un software de simulare, verificare și optimizare a mașinilor cu comandă numerică (CNC). Vericut 9 a fost lansat la începutul acestui an, dar continuă să fie îmbunătățit cu fiecare lansare de versiuni incrementale suplimentare, ultima verisune fiind Vericut 9.2.2.

Pe măsură ce prelucrarea devine din ce în ce mai complexă și clienții au așteptări tot mai mari, există loc de îmbunătățire pentru orice proces de manufacturare. Aceste îmbunătățiri, se referă atât la reducerea costurilor, cât și la reducerea timpului de prelucrare, creșterea randamentului, prelucrarea pieselor mai ieftin și reducerea timpului de comercializare.

Fiecare etapă a procesului de manufacturare prin care trece o piesă necesită o planificare și o comunicare atentă, iar scopul fabricației este de a parcurge fiecare pas cât mai repede și mai eficient posibil, cu cel mai mic cost posibil.

In cele ce urmeaza vom aminti unde anume apare Vericut in workflow-ul productiei si de ce avem nevoie de Vericut pentru a simula, verifica si optimiza programele NC.

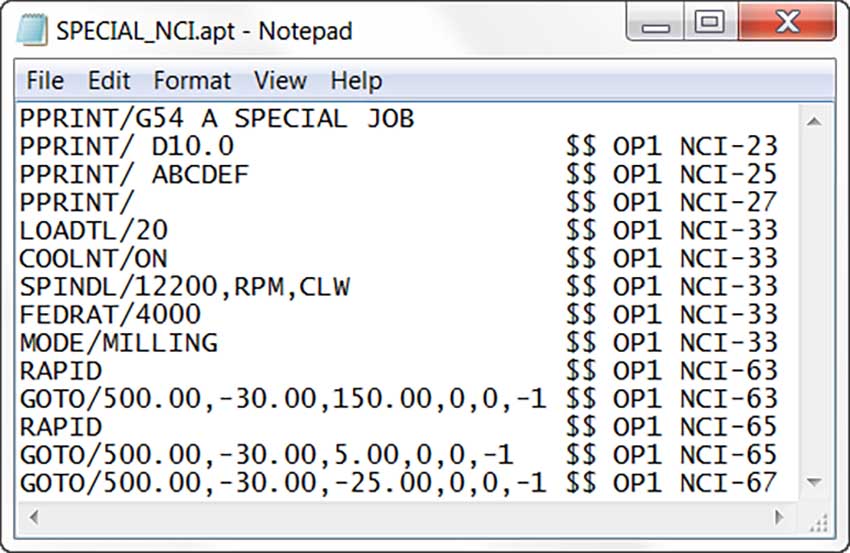

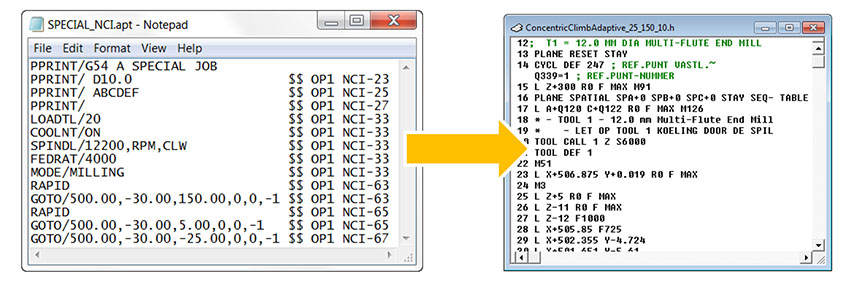

Intr-adevar majoritatea CAM-urilor ofera simulare interna a traseelor, insa cat de relevanta este? Aceasta simulare se bazeaza pe un program generat intern de CAM si simuleaza fisierul “CL” (cutter location), cel inainte de postprocesare, ceea ce poate insemna ca simularea din CAM poate fi diferita de ce va face masina reala. Postprocesoarele pot introduce erori, putem sa avem incredere intr-un postprocesor nou? Cine verifica aceste postprocesoare?

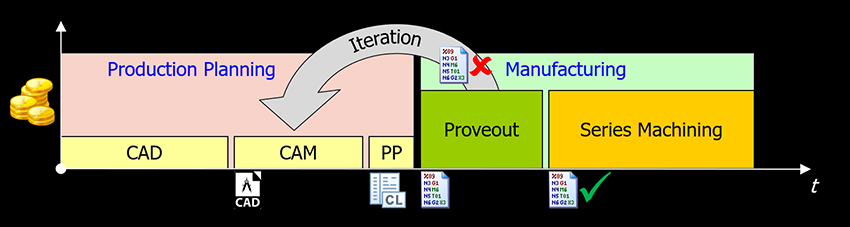

Pentru a intelege mai bine diferenta dintre Vericut si simularea interna CAM voi explica in cele ce urmeaza “workflow-ul” procesului de productie.

Avem cele 2 mari etape ale procesului de manufacturare, prima etapa, este reprezentata de planificarea productiei, iar cea de-a 2-a etapa de manufacturarea propriu-zisa.

Avem CAD-ul (design-ul piesei), cu aceasta mergem in CAM-ul nostru pentru a genera traseele, dupa care postprocesam fisierul generat in CAM, urmeaza etapa de verificare si validare a primei piese (proveout), etapa care dureaza foarte mult, iar daca sunt probleme in program facem aceasta iteratie (ne intoarcem in CAM si facem modificarile necesare, postprocesam si iarasi verificam prima piesa), cand totul este in ordine putem da drumul la masinarea in serie.

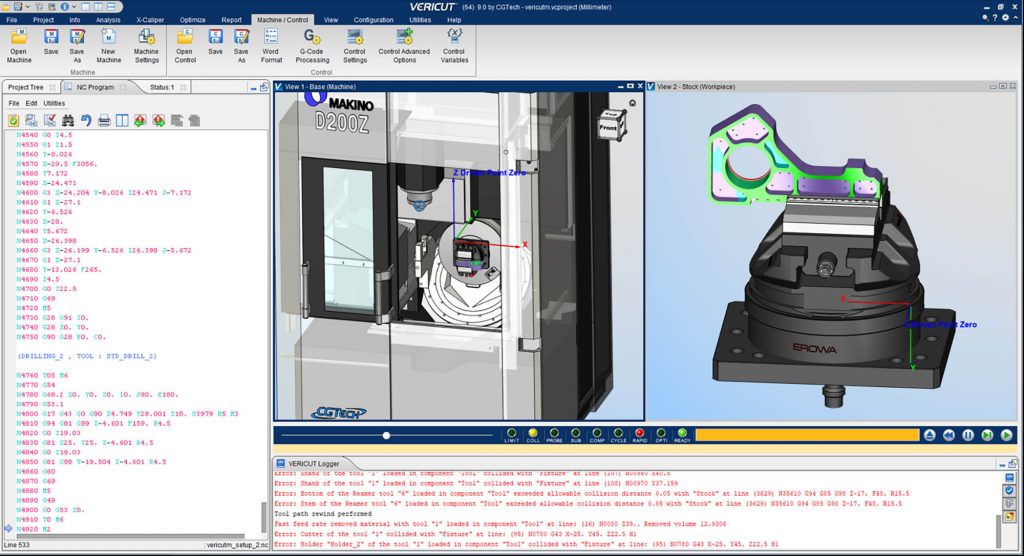

Acum workflow-ul imbunatatit al procesului de manufacturare, vom observa ca Vericut apare ca o etapa succesiva a CAM-ului si nicidecum nu o inlocuieste pe aceasta (in Vericut nu se pot genera trasee).

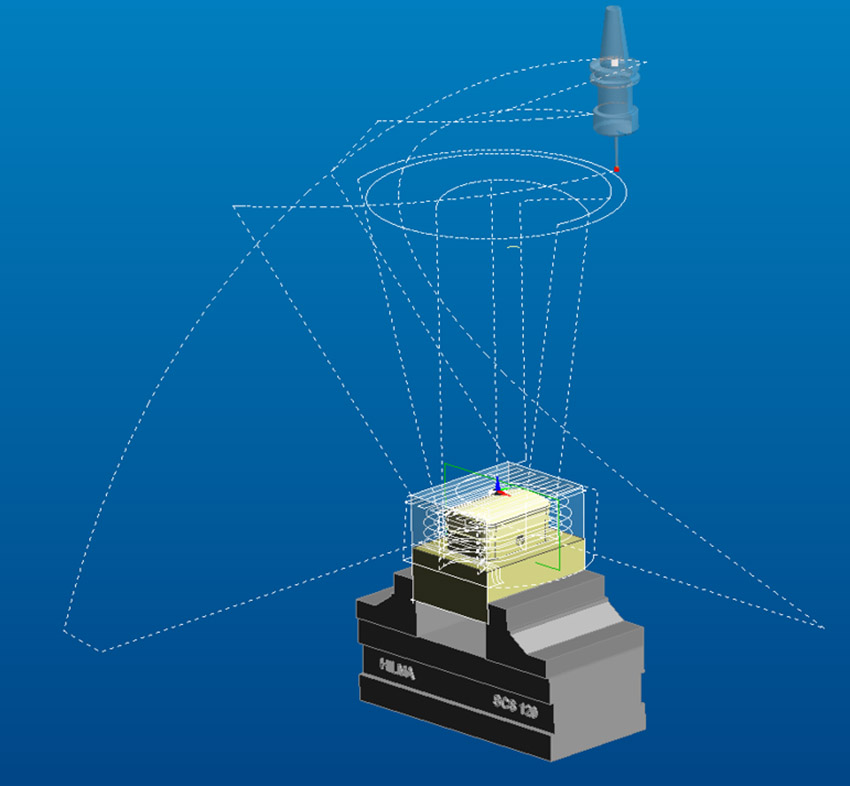

Primele 3 etape raman neschimbate, insa cu programul postprocesat nu mergem pe masina pentru a verifica si valida prima piesa, ci mergem in Vericut ( productia merge, nu tinem masina ocupata cu verificarea primei piese). In Vericut avem construita masina (digital-twin-ul masinii din atelier), avand logica exacta a controllerului masinii reale, vom simula masina reala, orice problema aparuta in programul NC este bine sa o descoperim in Vericut si nu pe masina reala, unde stim ca o coliziune este foarte costisitoare. De asemenea in Vericut se simuleaza subrutinele, logica si locatia de schimbare a sculei, diferite locatii de referinta ale masinii G30 P.., interpolarea axelor sau miscarea “dog-leg”, simuleaza palparile, etc

Dupa simularea si verificarea programului NC (Vericut, ca si masina reala, simuleaza programul NC, cel postprocesat, spre deosebire de CAM care verifica programul inainte de post-procesare), putem da drumul la productie mult mai repede ceea ce duce la economisire de timp si bani pentru companie.

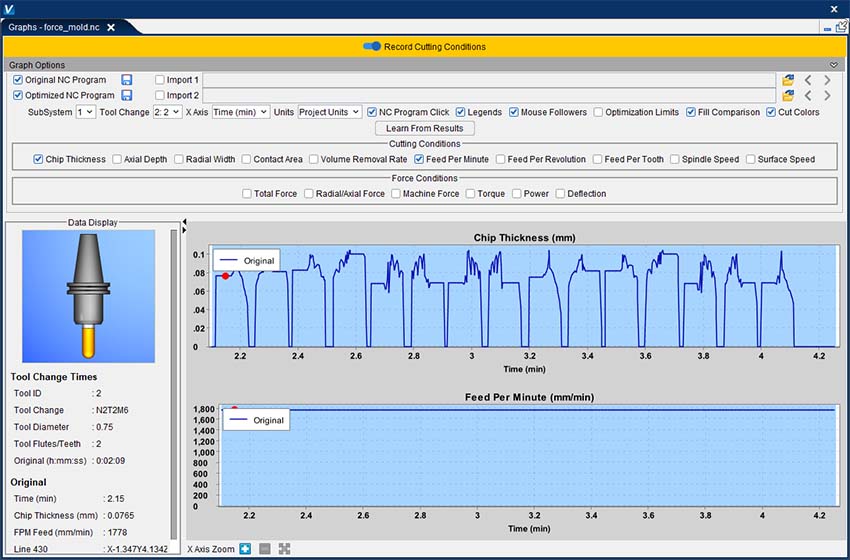

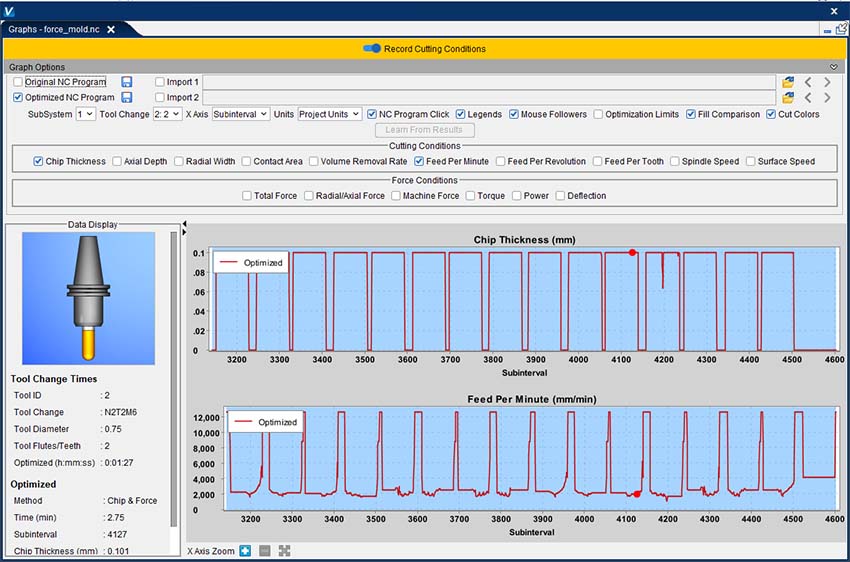

Pe langa simulare si verificare, Vericut ofera posibilitatea de optimizare a programului NC.

VERICUT FORCE recalculează vitezele de avans pentru a menține grosimea constantă ideală a așchiei, reducând simultan vitezele de avans atunci când este necesar pentru a menține forțele de tăiere sigure pentru mașină, făcând acest lucru pentru fiecare sculă în parte. Force se bazează pe calcule și date de tăiere dovedite, colectate de la producătorii de scule, specificațiile materialelor și testarea dyno.

In CAM programam avansul, ceea ce va duce la o fluctuatie a grosimii aschiei in functie de conditiile de taiere (in graficul 2 ”Feed per minute” avem avansul programat si care este mentinut constant, iar in primul grafic “Chip Thickness” felul cum fluctueaza grosimea aschiei)

Cand rulam programul prin FORCE, vom varia de fapt avansul pentru a obține o grosime de așchie mai consistenta (constanta), in graficul 1 (Chip Thickness) avem grosimea aschiei constanta si se variaza avansul pentru a obține acea consistentă a așchiei. (graficul 2 “Feed per Minute”)

O scurta recapitulare, Vericut nu inlocuieste CAM-ul, ci este o etapa succesiva a CAM-ului care ne da siguranta ca programul NC ce va fi incarcat pe masina va produce piesa dorita, fara surprize (coliziuni, scule rupte, rebut piesa…).

De asemenea, simularea si verificarea din CAM se face dupa fisiereul generat intern CAM, nu se verifica programul NC, cel postprocesat si care se va incarca pe masina ceea ce nu poate duce la o verificare valida si de incredere.

Puteți solicita o oferta de pret la adresa: https://www.inas.ro/ro/servicii/cerere-de-oferta

Prezentă pe piața de profil din România încă din anul 1991, INAS S.A. este astăzi unul dintre principalii furnizori de soluții CAD/CAM/CAE/PLM/IoT/AR și servicii conexe, pentru industria românească. Încă de la înființare, INAS s-a remarcat prin orientarea constantă către client și prin preocuparea de a introduce pe piață produse software complete și inovative care să răspundă celor mai exigente cerințe ale utilizatorilor săi.

Având și o bogată experiență practică, acumulată ca urmare a colaborărilor cu parteneri de prestigiu atât din industria românească cât și din străinătate, specialiștii INAS furnizează consultanță tehnică de specialitate în domeniul ingineresc, respectiv servicii de proiectare și analiză, pentru o gamă largă de domenii industriale, de la construcția de autovehicule și mașini grele la industria nucleară și apărare.