Încă de la apariția sa în 1988, MAGMAsoft a fost un deschizător de drumuri în definirea unei noi direcții pentru industria de turnătorie. Utilizarea simulării în turnătorie a oferit noi perspective asupra procesului de turnare. Din aceste dezvoltări inovatoare au rezultat noi metode de optimizare a pieselor turnate și a proceselor de turnătorie. Astăzi, instrumentele de simulare a proceselor de turnare au fost îmbinate cu succes cu experiența în domeniul ingineriei de turnare a metalelor.

Dezvoltarea acestor tehnologii și acceptarea lor la nivel mondial corespund îndeaproape cu creșterea nivelului de înțelegere tehnică, a produselor software și a serviciilor competente oferite de MAGMAsoft, filialele sale și partenerii săi de cercetare și dezvoltare.

Turnare și proiectare

Piesele turnate joacă un rol important în viața noastră de zi cu zi. Deși sunt adesea vopsite sau acoperite sau chiar ascunse în spatele unor piese din plastic, ele oferă o structură interioară stabilă și îndeplinesc o funcție importantă în toate tipurile de componente din viața de zi cu zi. În telefoanele mobile, laptopuri, aparate foto, aparate de bucătărie, mașini de cusut, biciclete, motociclete și mașini, ele sunt o necesitate, la fel ca și în nave, trenuri, avioane sau în construcțiile civile.

Ca urmare a acestei diversități, se pot ridica o serie de întrebări, precum:

“Piesele turnate ar trebui să fie proiectate ca atare?”

“Piesele turnate permit o libertate totală de proiectare”?

Ambele afirmații sunt adevărate în proiectarea pieselor turnate. Însă pentru caracterizarea cât mai exactă a unei componente turnate trebuie luate în considerare individualitățile acesteia, cum ar fi dependența de proces a proprietăților mecanice.

În acest sens, MAGMAsoft promovează, determină și susține în același timp utilizarea ingineriei simultane și a tehnologiilor de analiză și simulare pe computer.

Integrarea simulării procesului de turnare

Integrarea simulării de turnare în lanțul procesului de proiectare este o condiție prealabilă pentru atingerea succesului în industria de turnătorie. Proiectanții de piese turnate și turnătorii trebuie să colaboreze îndeaproape. Doar o astfel de abordare colaborativă poate conduce la realizarea de piese turnate cu valoare calitativă ridicată și performanțe superioare.

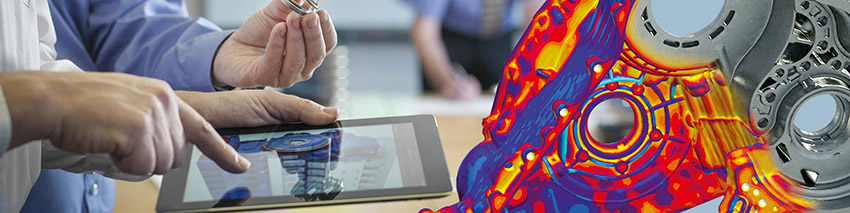

Simularea turnării oferă informații complete atât pentru proiectant, cât și pentru inginerii de fabricație. Iar proiectarea modernă a pieselor turnate este puternic susținută de tehnologiile asistate de calculator.

Conceptul și modelarea 3D a pieselor turnate se realizează cu ajutorul instrumentelor CAD, pe care ulterior MAGMAsoft aplică o serie de analize diferențiale pentru a evalua performanțele componentei proiectate.

Astfel, într-o primă etapă de analiză, se verifică dacă piesa turnată poate îndeplini specificațiile de fabricație. Cu ajutorul simulării turnării, se determină omogenitatea aliajului, precum și distribuția proprietăților fizico-mecanice în volumul piesei.

Acolo unde simularea indică caracteristici mai slabe în piesa turnată, se preconizează condiții care ar putea afecta rolul, funcționalitatea sau chiar integritatea piesei finale. Simularea turnării oferă astfel informații punctuale, care trebuie analizate de către inginerii proiectanți, în strânsă colaborare cu inginerii de fabricație. Aceștia vor decide măsurile care pot conduce la corectarea și perfectarea piesei turnate și a tehnologiei de fabricație: modificări topologice ale piesei, ajustări ale rețelei de turnare și a elementelor filtrante, modificări ale matriței sau ale sistemului de răcire, calitatea și compoziția materialelor, parametri calitativi, tehnologici și de fabricație, etc.

Modificările astfel efectuate se re-introduc într-o nouă analiză a procesului de turnare, prin simulare urmărindu-se de această dată obținerea unei creșteri calitative – atât a piesei, dar și al procesului.

Odată atins acest trend de creștere calitativă, trebuie regăsite cele mai bune condiții pentru care piesa turnată atinge maximul calitativ. Pentru aceasta, MAGMAsoft sprijină optimizarea de produs. Se definesc astfel unul sau mai multe seturi de parametri geometrici și de proces, fiecare astfel de parametru fiind variabil într-un anumit domeniu. Urmărind concomitent variațiile acestora, se obține o serie largă de scenarii – denumite generic „experimente” – care urmează a fi succesiv analizate de MAGMAsoft în ceea ce se numește Design of Experiments (DOE). Toate aceste analize se realizează în vederea regăsirii celor mai bune valori care oferă suport pentru atingerea maximului calitativ la producerea unei piese turnate.

Ulterior, pentru certificarea practică a acestor analize și a rezultatelor obținute prin simulare, se realizează o serie de prototipuri, fabricate cu ajutorul tehnologiilor RP (Rapid Prototyping). Prototiparea rapidă utilizează un așa-numit model pierdut (de exemplu, realizat din polistiren), bazat pe datele CAD disponibile pentru toate componentele din analiza MAGMAsoft: piesa turnată, rețeaua de alimentare, maselote, prea-plinuri, răcitori, miezuri, etc. Modelul RP astfel creat este încorporat într-o formă de turnare adecvată, de unde este apoi îndepărtat prin ardere, iar forma devine pregătită pentru turnarea prototipului.

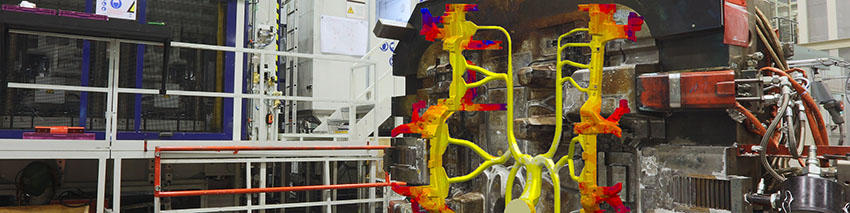

Rolul MAGMAsoft nu se oprește aici. De cele mai multe ori, este nevoie ca piesele turnate să îndeplinească cerințele unei producții de serie. Spre exemplu, în cazul în care un proces de turnare în serie cu matrițe permanente este întrerupt, suprafața matriței se răcește foarte repede. De obicei, după o astfel de întrerupere, la reluarea turnării este necesară casarea mai multor piese, până când se obține din nou un proces aproape stabil. Prin simularea mai multor cicluri de turnare succesiva, MAGMAsoft oferă informații despre durata de timp necesară pentru a ajunge la condiții de producție stabile după o astfel de întrerupere.

De asemenea, simularea turnării are un rol determinant și în ceea ce privește efectul termic asupra matriței. Deoarece distribuția temperaturii este critică pentru procesul de solidificare, controlul echilibrului termic al matriței este extrem de important pentru calitatea turnării. Câmpul de temperatură într-o matriță este influențat de conținutul de căldură al piesei turnate și de căldura pierdută în mediul înconjurător (extrasă prin canalele de răcire, respectiv, căldura eliminată prin pulverizare). Măsurătorile de temperatură în matriță în timpul producției în serie sunt dificile, astfel că simularea în MAGMAsoft oferă și în aceasta situație informații exacte despre temperatură în fiecare moment și locație din timpul ciclului de turnare. Aceste informații sprijină mai departe conceptul, proiectarea și realizarea fizică a matriței, oferind detalii pentru configurația, amplasarea și, de asemenea, controlul sistemului de încălzire sau de răcire din matriță.

Totodată, variațiile puternice de temperatură care se manifestă la pulverizarea lubrifianților pe suprafețele active ale matriței au ca rezultat apariția de tensiuni ridicate la acest nivel. În urma analizei de solidificare, MAGMAsoft identifică pe suprafața matriței zonele cu temperaturi mai ridicate (spre exemplu în secțiunile subțiri), în timp ce în restul matriței – inclusiv în vecinătatea canalelor de răcire, temperaturile sunt mai joase. În secțiunile subțiri și la suprafața matriței, MAGMAsoft identifică astfel tensiuni de compresiune cauzate de dilatarea termică. La răcirea prin pulverizare, are loc o schimbare drastică a temperaturii, apare fenomenul de contracție al materialului, ceea ce poate conduce chiar la apariția unor tensiuni de tracțiune. Pe măsură ce numărul de cicluri crește, aceste tensiuni pot conduce la apariția fisurilor pe suprafața matriței, ceea ce reduce ar durata de viață a acesteia.

MAGMAsoft îmbină teoria cu practica

Turnarea aliajelor metalice aduce laolaltă mulți oameni. Industria de turnătorie îmbină știința, tehnologia și experiența acumulată din diverse domenii: de la oțel la aliaje și metale ușoare; metalurgie feroasă și neferoasă; tehnologii de turnare în nisip și în matrițe permanente.

MAGMAsoft este creat sub forma acelei piese centrale din acest puzzle. Turnătoriile și furnizorii de piese turnate din întreaga lume se bazează pe MAGMAsoft pentru a răspunde cerințelor care le sunt impuse.

Optimizarea turnării metalelor necesită o cunoaștere profundă a procesului, iar pentru aceasta simularea este un instrument important în acest efort. În combinație cu cunoștințele de turnare, MAGMAsoft vă ajută să găsiți soluții la provocările actuale ale turnării metalelor, de la proiectare până la producția și performanța componentei. Metalurgiștii, inginerii de proces și alți experți înțeleg cum să convertească rezultatele simulării în soluții de turnare din lumea reală. Și unul dintre cele mai importante lucruri: folosind MAGAMsoft, vă puteți instrui și sprijini inginerii, pentru a implementa noi strategii de inginerie.

Prezentă pe piața de profil din România încă din anul 1991, INAS S.A. este astăzi unul dintre principalii furnizori de soluții CAD/CAM/CAE/PLM/IoT/AR și servicii conexe, pentru industria românească. Încă de la înființare, INAS s-a remarcat prin orientarea constantă către client și prin preocuparea de a introduce pe piață produse software complete și inovative care să răspundă celor mai exigente cerințe ale utilizatorilor săi.

Având și o bogată experiență practică, acumulată ca urmare a colaborărilor cu parteneri de prestigiu atât din industria românească cât și din străinătate, specialiștii INAS furnizează consultanță tehnică de specialitate în domeniul ingineresc, respectiv servicii de proiectare și analiză, pentru o gamă largă de domenii industriale, de la construcția de autovehicule și mașini grele la industria nucleară și apărare.