Mortezarea cu cuţit-roată este metoda de prelucrare a roţilor dinţate cu cea mai rapidă evoluţie

John Mackey, omul de afaceri american, a afirmat: „Concurenţa este ceea ce forţează companiile să iasă din starea lor de complacere.” Putem vedea acest lucru pe pieţele globale de vehicule electrice (VE). Producătorii trebuie să producă transmisii pentru VE mai uşoare şi mai compacte, din materiale dure, precum oţelurile slab aliate — iar cei care se bazează pe procesele de prelucrare tradiţionale riscă să rămână în urmă. În acest articol, Mats Wennmo, Manager global în domeniul transmisiei auto la specialistul în aşchierea metalului, Sandvik Coromant, explică de ce mortezarea cu cuţit-roată este esenţială pentru o prelucrare competitivă.

Vânzările de vehicule electrice (VE) au înregistrat un salt uriaş în ultimii ani. Conform EV-Volumes, în luna februarie 2022, la nivel global au fost înmatriculate 541.780 de noi autoturisme electrice reîncărcabile, de două ori mai multe decât în luna februarie a anului precedent. Între timp, Virta informează că în primele şase luni ale anului 2021, în Europa au fost înmatriculate 1,06 milioane de noi VE, faţă de 413 în prima jumătate a anului precedent. Aceasta înseamnă o creştere cu peste 157%, în timp ce înmatriculările din China — cealaltă piaţă majoră care impulsionează vânzările de VE — şi din SUA au crescut cu peste 197 de procente, respectiv cu peste 166 de procente.

Analizând aceste cifre, este clar că pieţele globale de VE cresc cu repeziciune — dar ce anume impulsionează aceste vânzări? Un factor este obiectivele ambiţioase de emisii zero la care s-au angajat Uniunea Europeană (UE), Asia şi SUA. UE s-a angajat să reducă gazele cu efect de seră la un nivel cu cel puţin 40% mai mic decât nivelurile din 1990, iar China să reducă nivelurile la 60-65% sub cele din 2005, până în 2030. SUA, în schimb, s-a angajat la o reducere cu 26-28% sub nivelurile din 2005, până în 2025.

Ce rol pot juca VE în ajutarea acestor ţări să îşi atingă obiectivele? În realitate, comparaţiile între beneficiile pentru mediu ale VE faţă de vehiculele cu motor cu combustie internă nu sunt simple. Conform Carbon Brief, depinde de dimensiunea vehiculelor, de precizia estimărilor utilizate privind economia de combustibil, de modul în care sunt calculate emisiile din sectorul energiei electrice, ce stiluri de conducere se preconizează şi chiar clima din regiunile în care sunt utilizate vehiculele. Nu există o estimare unică, care să fie universal valabilă. Totuşi, concluzia raportului Carbon Brief este că, per total, VE sunt răspunzătoare pentru emisii considerabil mai scăzute pe parcursul duratei lor de viaţă, în comparaţie cu vehiculele cu motor cu combustie internă.

Tehnologiile mobilităţii vehiculelor electrice pot, de asemenea, să susţină ceilalţi doi factori principali care impulsionează vânzările de VE. În primul rând, o mişcare globală către utilizarea unor surse de energie mai eficiente şi regenerabile, de exemplu, cum a fost prevăzut recent de preşedintele Comisiei Europene, Ursula von der Leyen. În al doilea rând, schimbarea atitudinii consumatorilor: jumătate dintre respondenţii Sondajului care ia pulsul informaţiilor privitoare la consumatori la nivel global din decembrie 2021, realizat de PwC, au afirmat că percepţiile lor au devenit mai ecologice.

Roţi dinţate planetare

Pentru producătorii de maşini şi producătorii de echipamente originale (OEM), toţi factorii de mai sus subliniază necesitatea îndepărtării de motoarele tradiţionale cu combustie, iar China şi Europa se vor poziţiona ca lideri în aceste evoluţii. Aceste pieţe de VE vor forma, de asemenea, un mediu concurenţial divers, întrucât companiile mari, cu vechime, cum ar fi Porsche, sunt în concurenţă cu producători mai mici, care se extind la nivel global, cum ar fi Polestar.

În acelaşi timp, fabricarea de VE va prezenta, de asemenea, provocări suplimentare — pe care le vom analiza — cu riscul ca producătorii care se bazează pe procesele tradiţionale de prelucrare să rămână în urmă. Pentru a examina aceste provocări, haideţi să ne concentrăm asupra producerii componentelor pentru roţi dinţate.

Capacitatea de a controla numărul de rotaţii pe minut (rot/min) al roţilor dinţate este esenţial pentru toate tipurile de vehicule, inclusiv VE. Toate transmisiile de VE sunt aşa-numite transmisii de reducere, concepute pentru a reduce viteza vehiculului astfel încât acesta să poată fi comandat şi condus în mod economic. Deoarece nu există sunete caracteristice motorului cu combustie la un VE, orice zgomot de la transmisie va fi observat. Prin urmare, principala sarcină este de a evita zgomotele. Aici, calitatea configurării prelucrării joacă un rol decisiv, pentru a face transmisia cât mai compactă, uşoară şi lipsită de zgomot posibil.

Transmisiile VE au în principal un model planetar, cu roţile dinţate planetare şi roata dinţată centrală asamblate în interiorul roţii dinţate inelare periferice, cu un ansamblu compact şi uşor. Roata dinţată inelară este componenta cel mai dificil de produs, datorită pereţilor săi subţiri şi cerinţelor ridicate privind circularitatea. Din nefericire, procesele tradiţionale de prelucrare pot agrava aceste dificultăţi prin câteva dezavantaje legate de timp şi costuri.

Prelucrarea tradiţională

Procesele tradiţionale de prelucrare se bazează de regulă pe maşini unifuncţionale. Fiecare maşină este limitată la o anumită zonă de prelucrare, iar piesa de prelucrat este trecută de la o maşină la alta. Din această cauză, liniile de producţie sunt inflexibile când se confruntă cu schimbările necesare din domeniul designului componentelor.

Mutarea piesei de prelucrat de la o maşină la alta poate, de asemenea, să afecteze calitatea componentei, creând bătaie radială şi devieri de la centru. Tratarea termică ulterioară este mai greu de controlat, iar metodele tradiţionale de prelucrare uşoară, urmate de procese de şlefuire, sunt foarte scumpe. Aceste procese necesită, de asemenea, prelucrare suplimentară pe bază de ulei, pentru a ajuta la prelucrarea în sine, precum şi la evacuarea aşchiilor.

Aceste dezavantaje vor deveni şi mai pronunţate pe parcursul următorilor ani, având în vedere tendinţele majore anticipate din domeniul prelucrării pentru VE. Ne putem aştepta, de asemenea, să observăm o cerere pentru viteze crescute în dezvoltarea noilor transmisii, o necesitate pentru o productivitate mai mare şi în acelaşi timp o flexibilitate sporită, precum şi o cerere pentru amortizarea investiţiei (ROI) într-un interval mai scurt. Maşinile unifuncţionale inflexibile vor deveni mai dezavantajoase pe măsură ce flexibilitatea, productivitatea şi profitabilitatea devin tot mai vitale pentru prelucrarea de piese pentru VE.

De aceea, producătorii ar trebui să îşi actualizeze procesele tradiţionale de prelucrare. Dar cum ar trebui să facă acest lucru? O modalitate este prin investiţia în maşini cu operaţii multiple. După cum s-a menţionat, echipamentul utilizat, de regulă, pentru şlefuire în prelucrarea tradiţională poate reprezenta o investiţie costisitoare. O modalitate bună de a evita acest lucru este prin împărţirea prelucrării componentelor roţilor dinţate în două procese: prelucrare uşoară şi prelucrare dură. Aceste metode pot fi implementate printr-o configurare unică a maşinii cu operaţii multiple.

Maşinile cu operaţii multiple pot să elimine procesele de prelucrare, timpul şi costurile asociate acestora şi, de asemenea, să îmbunătăţească calitatea piesei. Maşinile prezintă avantaje şi pentru client. Pe lângă îmbunătăţirile în ceea ce priveşte calitatea produselor, timpii de ciclu ai proceselor sunt optimizaţi, sau cel puţin egali cu cei ai soluţiilor de producţie existente. De fapt, Sandvik Coromant a constatat reduceri ale costurilor minime de 30% pentru utilizatorul final.

În final, producătorii pot obţine o flexibilitate mai ridicată producând componente viitoare pentru mobilitatea vehiculelor electrice. Procesul permite reducerea dimensiunii şi greutăţii componentelor pentru transmisii. Mortezarea cu cuţit-roată poate fi aplicată la roţile dinţate şi canelurile exterioare şi interioare, dar este productivă în special când este vorba despre prelucrarea interioară. Metoda funcţionează deosebit de bine pentru producţia în masă, unde duratele de realizare scurte sunt decisive.

Proces unic, continuu

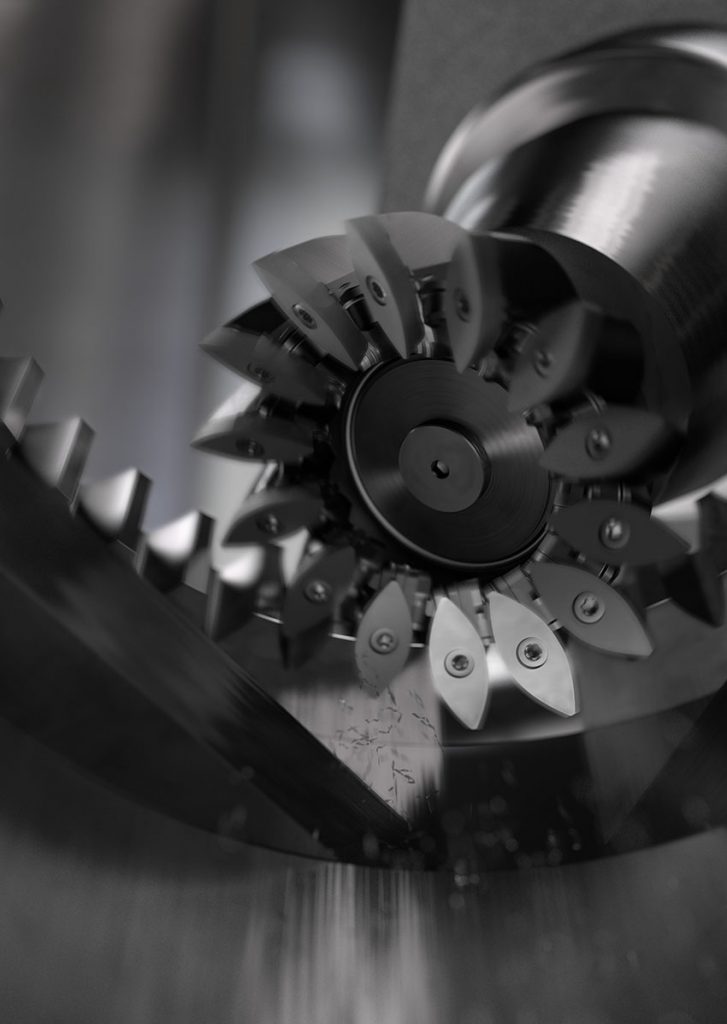

După cum s-a menţionat, roata dinţată inelară este componenta cel mai dificil de produs dintr-o roată dinţată planetară, însă conceptul mortezării cu cuţit-roată — care se foloseşte, de fapt, de peste un secol — iese în evidenţă drept cea mai eficientă modalitate de realizare a acesteia. Mortezarea cu cuţit-roată este un proces care combină mortezarea şi frezarea cu freză-melc (un proces de prelucrare pentru aşchierea roţilor dinţate) într-un proces unic, de aşchiere continuă.

Acesta are câteva avantaje importante în comparaţie cu metodele de prelucrare tradiţionale. În loc să se bazeze pe o maşină unifuncţională, în cazul mortezării cu cuţit-roată, o componentă completă poate fi prelucrată cu o singură maşină cu operaţii multiple, pentru o productivitate şi o flexibilitate sporite. Necesitatea maşinilor specializate este înlăturată, iar limitările calităţii cauzate de schimbarea maşinilor pot fi complet eliminate. Acest lucru reduce semnificativ timpul total de producţie ― în comparaţie cu procesele de broşare, mortezare şi frezare cu freză-melc ― pentru o prelucrare mai uşoară şi predictibilă a componentelor.

Mortezarea cu cuţit-roată devine tot mai populară şi, începând din 2014, au fost livrate peste 700 de maşini-unelte pentru mortezare cu cuţit-roată. Majoritatea acestora ― peste 60% ― sunt maşini cu operaţii multiple. Aceasta înseamnă că principalele procesele de prelucrare au loc în cadrul aceleiaşi configurări unice. Acest lucru îmbunătăţeşte calitatea componentei şi permite o prelucrare mai eficientă.

Sandvik Coromant şi-a dezvoltat propriile scule de înaltă calitate pentru mortezarea cu cuţit-roată, care sunt optimizate pentru a susţine clienţii în vederea prelucrării precise a transmisiilor pentru VE. Acestea includ CoroMill® 178, o freză monobloc pentru mortezare cu cuţit-roată, care poate fi comandată ca pulbere metalurgică din oţel rapid (PM-HSS) sau carbură monobloc. Există, de asemenea, CoroMill® 180, o freză cu plăcuţă amovibilă cu locaşuri de plăcuţă cu şanţ, care este proiectată pentru precizie excelentă şi repetabilă. Sculele pot fi optimizate în ceea ce priveşte rigiditatea prelucrării şi lungimea în consolă, alimentarea cu lichid de răcire şi durabilitatea maximă a sculei. Aceşti factori combinaţi asigură o producţie fiabilă continuă.

Timp de prelucrare redus

Atunci când un producător de roţi dinţate principale din oţel slab aliat a dorit să înlocuiască procesul îndelungat de mortezare, a apelat la Sandvik Coromant. Clientul şi-a înlocuit procesele existente cu mortezarea cu cuţit-roată şi, în plus, a putut să înlocuiască cele patru maşini speciale pe care le utiliza anterior cu doar două maşini cu operaţii multiple.

În final, timpul de prelucrare al clientului s-a redus cu 90%, înregistrând o durabilitate a sculei considerabil sporită. În alte cazuri, mortezarea cu cuţit-roată s-a dovedit a fi de două până la trei ori mai rapidă decât procesele tradiţionale.

La fiecare centru Sandvik Coromant, fiecare producător sau furnizor de transmisii pentru VE îşi poate prelucra propriile componente cu ajutorul mortezării cu cuţit-roată pe maşini cu operaţii multiple moderne. Personalul calificat şi experimentat este gata să sprijine investiţiile viitoare ale clienţilor pentru a obţine o prelucrare productivă, eficientă şi flexibilă a roţilor dinţate pentru VE ― toate printr-o singură configuraţie.

Acestea sunt printre motivele pentru care mortezarea cu cuţit-roată iese în evidenţă drept metoda de prelucrare a roţilor dinţate cu cea mai rapidă evoluţie, cu economii de timp şi costuri. Aceasta este accesibilă pentru producătorii mai mici, ajutându-i să concureze la un nivel mai ridicat, şi pentru producătorii mai mari, pentru a-i ajuta, după cum a spus John Mackey, „să iasă din starea lor de complacere”.